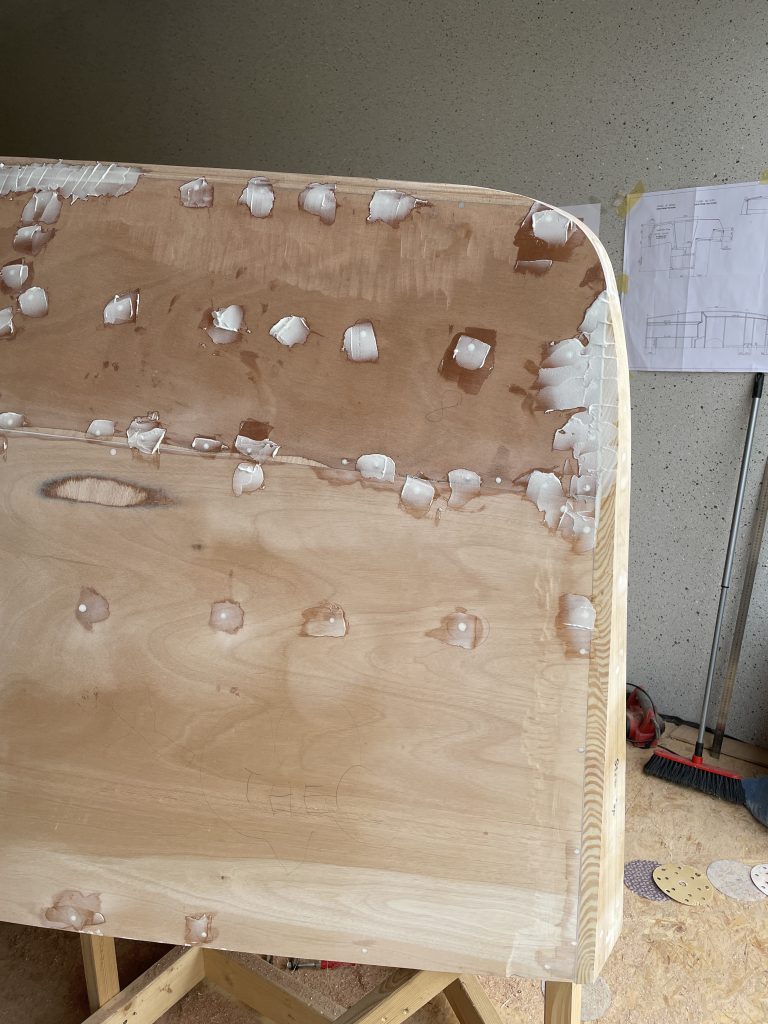

Bevor es ans große Laminieren gehen konnte, standen noch einige wichtige Vorarbeiten am Rumpf an. Zuerst haben wir alle Schraubenköpfe sorgfältig verspachtelt und anschließend wieder glatt geschliffen. An manchen Stellen hatten sich kleine Luftblasen gebildet, die wir noch einmal nachbearbeiten mussten. Dafür haben wir Microballons und Stellmittel verwendet und alles mit 80er Schleifpapier geglättet, bis die Oberfläche wirklich sauber war.

Im nächsten Schritt ging es darum, die Kanten am Rumpf abzurunden. Das ist entscheidend, damit sich das Glasgelege später gut anlegen lässt und keine scharfen Übergänge entstehen. Als alle Kanten vorbereitet waren, konnten wir mit dem Verstärken beginnen.

Dazu haben wir Glasgelege-Tape verarbeitet:

- An den Seiten: 2x 300 g/m²

- An den Kanten im späteren Unterwasserbereich: 2x 300 g/m², 10 cm breit, plus 2x 300 g/m², 15 cm breit – also insgesamt 1200 g/m²

- Am Spiegel (Heck) haben wir das gleiche Vorgehen angewendet.

Zusätzlich haben wir am Spiegel eine Verstärkung für den späteren Ruderschaft auflaminiert, hier kamen 600 g/m² zum Einsatz. Auch an der Stelle, wo später der Skeg sitzen wird, haben wir diese Verstärkung aufgebracht. Schließlich wurden noch alle Stöße der Beplankung mit 2x 300 g/m², 10 cm breit nachlaminiert, um für maximale Stabilität zu sorgen.

Damit ist der Rumpf nun optimal vorbereitet – die Basis für das anstehende Laminieren ist gelegt.

Ein persönlicher Blick zurück

Dieser Abschnitt hat uns wieder einmal gezeigt, wie viel Detailarbeit in so einem Projekt steckt. Auf den ersten Blick wirkt es vielleicht „nur“ wie Schleifen und Spachteln, doch in Wahrheit steckt jede Menge Geduld und Genauigkeit dahinter. Jeder kleine Schraubenkopf, jede Kante, jede Verstärkung muss sorgfältig vorbereitet werden, damit später alles perfekt hält.

Natürlich gibt es dabei auch Momente, in denen man denkt: „Kommen wir überhaupt voran?“ – vor allem, wenn man die gleichen Stellen mehrmals bearbeiten muss. Aber genau diese Schritte sind es, die am Ende den Unterschied machen. Und wenn man dann den Rumpf anschaut und sieht, wie er Stück für Stück stabiler und glatter wird, ist das ein unglaublich motivierendes Gefühl.

Für uns ist es immer wieder faszinierend, zu erleben, wie aus einem Haufen Holz, Harz und Gewebe langsam ein echtes Hochsee-Boot entsteht. Auch wenn wir Respekt vor dem großen Laminieren haben, wissen wir: Mit jedem Arbeitsschritt kommen wir unserer „Makani“ und dem großen Traum vom Atlantik ein kleines Stück näher.

Preparing for Laminating – Final Touches on the Hull

Before we could finally begin laminating, there were still some important preparations to be made on the hull. First, we carefully filled all the screw heads and sanded them smooth. In some places, small air bubbles had formed, which we had to rework. For this, we used microballoons and additives, then sanded everything smooth again with 80-grit paper until the surface was completely even.

The next step was rounding off the edges of the hull. This is essential so that the fiberglass can later be laid smoothly without any sharp transitions. Once all the edges were prepared, we could start reinforcing them.

For this, we used fiberglass tape:

- On the sides: 2x 300 g/m²

- On the edges that will later be underwater: 2x 300 g/m², 10 cm wide, plus 2x 300 g/m², 15 cm wide – for a total of 1200 g/m²

- At the transom (stern), we applied the same method.

In addition, we laminated a reinforcement at the transom where the rudder will later be attached, using 600 g/m². The same reinforcement was added at the spot where the skeg will eventually be mounted. Finally, all plank joints were also reinforced with 2x 300 g/m², 10 cm wide for extra stability.

With these steps completed, the hull is now perfectly prepared – the foundation for the upcoming laminating process has been set.

A Personal Reflection

This phase once again showed us how much detail work goes into such a project. At first glance, it may seem like “just” sanding and filling, but in reality, there’s a lot of patience and precision behind it. Every tiny screw head, every edge, every reinforcement has to be prepared carefully so that everything holds perfectly later on.

Of course, there are also moments when we think: “Are we actually making progress?” – especially when the same areas need to be worked on multiple times. But it’s exactly these steps that make all the difference in the end. And when we look at the hull afterward, seeing it become smoother and stronger with every step, it’s an incredibly motivating feeling.

For us, it’s always fascinating to witness how a pile of wood, resin, and fiberglass is slowly transforming into a real ocean-going boat. Even though we have a lot of respect for the big laminating job ahead, we know that with every task completed, we’re bringing our “Makani” – and our dream of crossing the Atlantic – one step closer.